机床核心技术与国外差距大

数控系统方面,所谓的机械设备设计自主研发,系统上绝大部分是仿照FANUC和三菱。由于缺乏长期的测试和调校,国产数控系统经常遭到用户的抵制。免费送,强制装才有企业用,而且装完改完60%以上就荒废了。

我用过广州数控和华中数控这两个国产系统的机床,和我用过的发那克和西门子相比,感觉国产系统优化的不好,操作起来很麻烦,机床的故障率也很高,修好一个故障,过不了几天又来一个小毛病,稳定性差,用起来不太放心。

广州数控用过的人都觉得是仿照发那科的,面板一样,代码基本一样,但操作起来就是不好用。华中系统有点自主研发的样子,很多都是的,但在机床多轴联动方面做的不好,小圆弧拐角加工也有待提高,我用过一个华中系统,走小圆弧真的会吓死人,砰 砰 砰,声音很响。多轴联动如加工曲面,感觉机床跟不上指令,老是滞后,加工速度也跟不上。

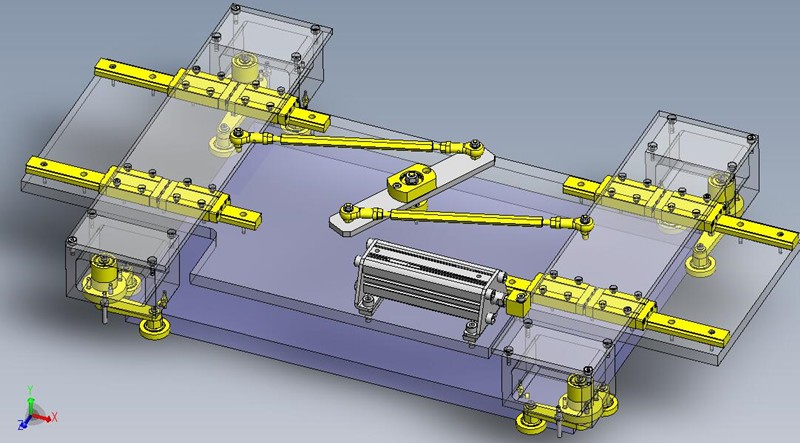

机械部分只是采购国际品牌的零部件进行组装,在宣传样册上,标注的精度和关键零部件或许和进口机械设备一样,或者还要高,但在使用寿命,刚性,尺寸稳定性,还是有相当大的差距的。。。

我国目前数控行业发展的方向就在走价廉的路线(物美咱先放到一边哈),其实用的零部件真心不错,只是关键零部件大部分国内厂家没有自主的研发,买个台湾的主轴,加上个德国的齿轮箱,换上意大利的刀塔,再买套日本的系统,拼起来就出售,看似国际的知名品牌,但是组合起来的效果确实不咋样,原因呢?其一是自主研发!我瞄过美国的数控工厂,韩国的工厂,其实他们用的零部件和国内的一样,也是台湾或者日本的丝杠轴承,日本德国买来的系统,但是床身!主轴!刀塔!齿轮箱!都是人家自己设计的!可能前期问题会很多,但是他们坚持下来听取客户的问题和意见(这一点韩国人做的不错),不断升级改造,经验积累,所以质量和稳定性在不断的提升。

目前国内的数控公司把利润看得太近,拼起来就卖,没有自主的就买,可能前期可以很快的回拢资金,但是长远来看受限于他人,没有自己的品牌标志。